Wenn das Ganze also vernünftig funktionieren soll und das ist Grundlage für eine Leistungs-, Verschleiß- und Verbrauchsoptimierung, dann muss diese Nockenform mathematisch errechnet werden.

Bekanntermaßen dient die Ventilsteuerung dazu, den Motor, speziell den Brennraum, im richtigen Moment über das Einlassventil mit frischem Gasgemisch zu versorgen und dieses nach erfolgter Verbrennung über das Auslassventil zu entsorgen. Logischerweise kann umso mehr Gas einströmen, je weiter die Ventile sich öffnen und je länger sie geöffnet bleiben.

Ab irgendeinem Maß entstehen hier bauartbedingt geometrische Grenzen. Zum einen kann natürlich nicht mehr Verbrennungsgas in den Brennraum einströmen, als er Volumen besitzt (abgesehen von Motoren mit erhöhtem Ladedruck), zum anderen müssen sich die Ventile auch noch irgendwie an die Form des Brennraums anpassen.

Zu diesen geometrischen Grenzen gesellen sich aber auch noch zeitliche Faktoren. Mit steigender Motordrehzahl erhöht sich die Strömungsgeschwindigkeit der Verbrennungsgase. Je kleiner der Durchströmungsquerschnitt, sprich die Ventilöffnung ist, umso höher wird die Gasgeschwindigkeit. Da der Strömungswiderstand im Quadrat zur Geschwindigkeit steigt, wird es mit zunehmender Drehzahl für den Motor immer schwieriger "Luft" zu bekommen, das heißt den Brennraum ordentlich und ausreichend mit Gemisch zu füllen.

Wenn man einmal die Gemischaufbereitung im Vergaser außer Betracht lässt, sieht man hier jetzt die begrenzenden Faktoren für die Motorleistung:

Bei einem festgesetzten Hubraum (Heinkel: 175 ccm) kann bei einem Verbrennungsvorgang maximal die Energie freigesetzt werden, die in dem Verbrennungsgas gleichen Inhalts enthalten ist. In der Annahme einer optimalen Brennraumfüllung lässt sich die erzeugte Leistung dieses Motors nur durch eine Erhöhung der Anzahl an Verbrennungsvorgängen pro Zeiteinheit, sprich eine Erhöhung der Drehzahl, erreichen.

Wie geht man da nun vor und was hat es eigentlich mit diesem Ventiltrieb und der Nockenwelle auf sich?

Der Unbedarfte wird sagen: "Na, letztendlich handelt es sich doch nur um den Einbau einer "scharfen" Nockenwelle. Man muss vielleicht durch Überschleifen oder eventuell sogar mit vorherigem Laser-Aufschweißen eine neue Nockenkontur mit längeren Steuerzeiten erzeugen und schon hat der Motor mehr Leistung"

Das klingt schön einfach, aber leider ist die Geschichte bedeutend komplexer und erfordert einiges an Vorarbeit, um wirklich zielführend arbeiten zu können. Es ist eben nicht nur die Nockenwelle alleine, die entscheidend ist. Beim Ventiltrieb handelt es sich vielmehr um eine ganze Anzahl von Komponenten, die aufeinander abgestimmt sein müssen, um optimal zusammenarbeiten zu können. Wer sich mit diesem Thema schon einmal beschäftigt hat, weiß auch, wie viel Schindluder sogar von namhaften Firmen da oftmals betrieben wird. "Kein Problem, wir haben da mehrere hundert Nockenkonturen in unserer Datenbank, da wird sich schon eine passende für den Heinkel-Motor finden lassen!" habe ich mehrmals als Antwort auf meine Anfragen erhalten.

Das ist völliger Humbug! Was bei einem Tassenstößel-Motor mit einer Kontur "von der Stange" vielleicht noch funktionieren kann, ist bei unserem Heinkel-Motor absolut undenkbar. Warum ist das so?

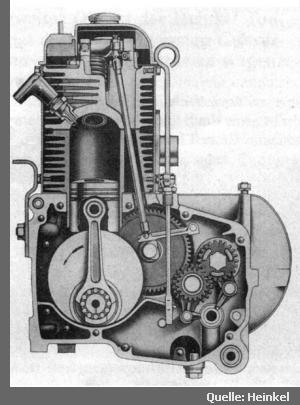

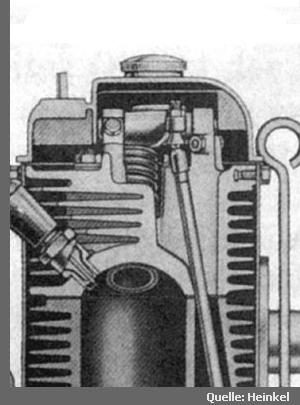

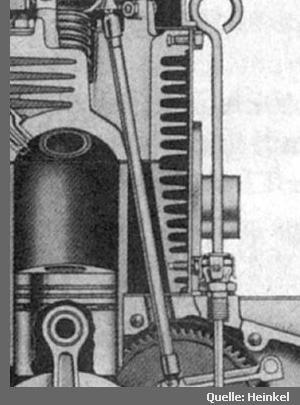

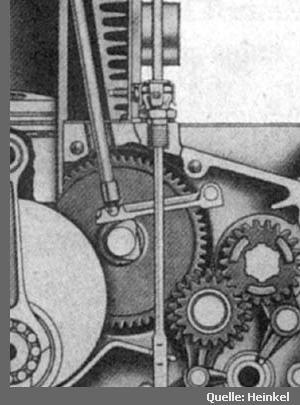

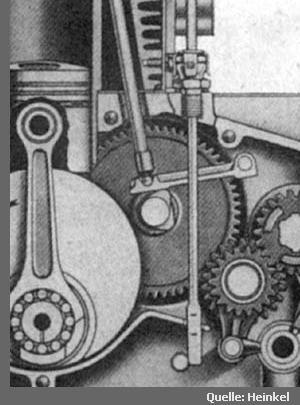

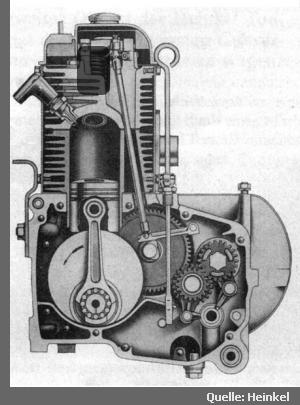

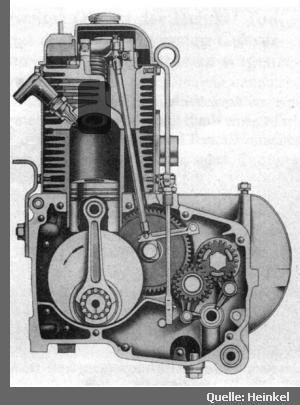

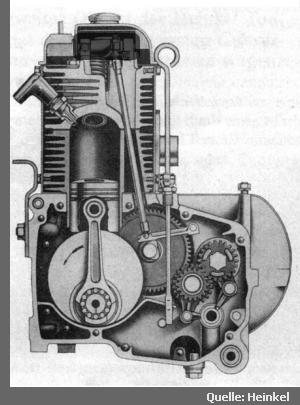

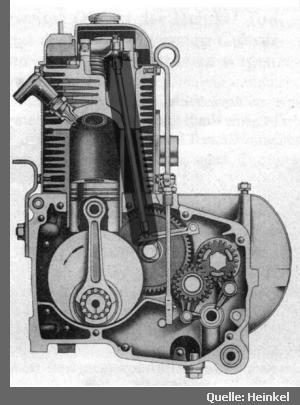

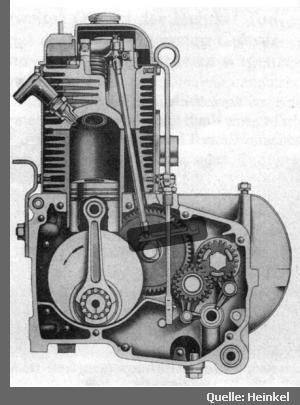

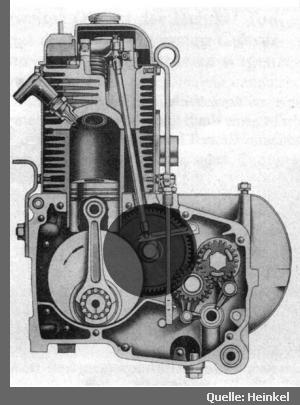

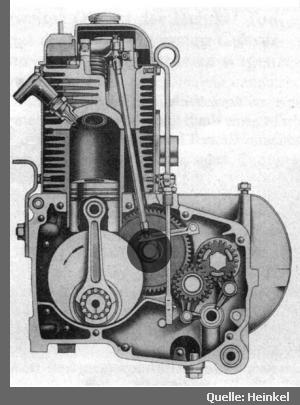

Im Gegensatz zu einem Tassenstößel-Motor mit obenliegender Nockenwelle besitzt der Heinkel-Motor eine vielfach aufwändigere Ansteuerungsgeometrie, die wie folgt abläuft:

Von den Nocken der Nockenwelle werden die Schlepphebel periodisch angehoben. Diese geben ihre Bewegung an die Stößelstangen weiter, die diese über die obenliegenden Kipphebel auf die Ventile übertragen. Die Ventile werden dadurch gegen den Druck der Ventilfedern geöffnet und anschließend durch den Federdruck wieder geschlossen. Diese mehrfache Umlenkung bewirkt, dass zwischen der Erhebung der Nocken und der Bewegung der Ventile kein linearer Zusammenhang besteht. Wie man auf den Bildern der nächsten Seite erkennen kann, wird eine symmetrische Ventilerhebungskurve von einer ziemlich asymmetrischen Nocke erzeugt.