|

Nachdem nun alle Abmessungen und alle Massen des Ventiltriebs bestimmt waren, stand als nächstes die Berechnung der Nockenkontur an. Hierzu konnte ich nach einigem Suchen zum Glück einen Motoren-Ingenieur ausmachen, der ein spezielles Rechenprogramm für Nockenkonturen entwickelt hatte.

Über das Programm wurde zunächst eine optimale Ventilerhebungskurve errechnet. Neben dem maximalen Ventilhub, den bewegten Maßen, der vorhandenen Ventilfederkraft müssen dazu unter anderem die gewünschte Grenzdrehzahl und die vorgesehenen Steuerzeiten angegeben werden.

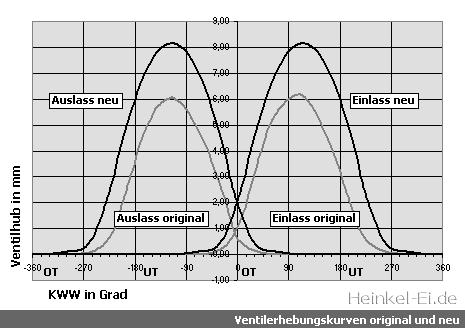

Als Ziel der ganzen Maßnahmen war ja eine leichte Leistungssteigerung angedacht, nicht jedoch der Umbau zu einem "Rennmotor", der nur noch in hohen Drehzahlbereichen stabile Laufeigenschaften aufweist. Die Steuerzeiten wurden daher nur moderat, entsprechend dem erhöhten Ventilhub, vergrößert. Die Kurve blieb damit der alten sehr ähnlich, wurde nur ein erhebliches Stück größer. Erfahrungsgemäß sind sich Motoren mit ähnlichen Ventilerhebungskurven auch in ihrer Charakteristik ähnlich. Somit sollte die Charakteristik des Heinkel-Motors nach dem Umbau immer noch weitgehend ähnlich zur Serie sein.

Die Grenzdrehzahl wurde mit 7.500 U/min festgelegt, da ab hier sowieso die Kolbengeschwindigkeit etwas kritisch wird. Grenzdrehzahl bedeutet natürlich noch nicht, dass der Motor diese Drehzahl im Betrieb auch erreicht. Es bedeutet nur, dass bis zu dieser Drehzahl der Ventiltrieb ohne Abheben der Gleitflächen funktioniert und somit entsprechend drehzahlfest ist.

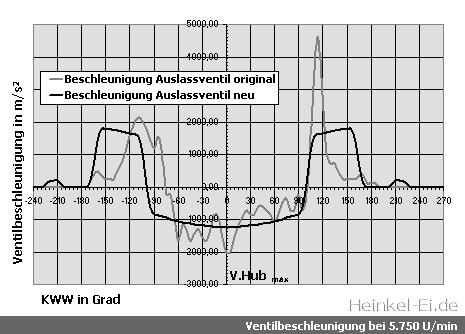

Das Ergebnis der Berechnung zeigte, dass die gewählten Komponenten des Ventiltriebs in ihrer Ausbildung sehr gut miteinander harmonieren und keine weitere Anpassung erfordern. Die Überprüfung der Kurve im Tabellenprogramm ergab, dass tatsächlich die maximalen Beschleunigungswerte, wie gewünscht, unter 3.000 m/s² bleiben.

Somit war der Weg offen für die nächsten Entwicklungs-Schritte:

Da beim Heinkel-Motor ja eine Zweifach-Umlenkung über Schlepp- und Kipphebel vorzufinden ist, mussten zunächst die errechneten Bewegungen des Ventils in 1°-Schritten zeichnerisch in Stößelstangenbewegungen umgesetzt werden. Dazu musste das Ventil in der Zeichnung jeweils um das erforderliche Maß bewegt werden, der Kipphebel entsprechend gedreht und die Stößelstangenbewegung nachgezogen werden. Ein ziemlich aufwändiger Vorgang, da ca. 220 einzelne CAD-Zeichnungen manuell an die jeweilige Ventilposition angepasst und ausgelesen werden mussten. Das Ergebnis, die Stößelstangen-Erhebungskurve, war dann die weitere Basis für das Nockenberechnungsprogramm. Zusätzlich mussten hier noch weitere geometrische Daten, wie Kipphebellänge, Kipphebeldrehpunkt, Gleitsteinradius, Grundkreis der Nocke, etc. erfasst werden.

Die Ausgabe der Programmberechnung erfolgte in 720 kartesischen Koordinaten, die in ihrer Abfolge die gewünschte Nockenkontur beschreiben. Diese Daten waren dann die Grundlage für die Nockenschleifmaschine und wurden zusammen mit einer alten Nockenwelle als Muster an die Fertigungsfirma weitergegeben.

|